Günstige Kraftsensoren selber bauen #1 Konzeption und Aufbau

Hallo zusammen. Im Bereich Sensorik haben wir schon öfters von günstigen Beschleunigungssensoren berichtet ([1], [2], [3], [4]). Diese sind schon ab 5-10 € im Internet zu finden. Sie werden häufig mit einer Spannung im Bereich 3,3-5 V versorgt und liefern ein Spannungssignal proportional zur Beschleunigung. Damit lassen sie sich leicht mit Mikrocontrollerboards betreiben.

Im Bereich Kraftsensoren sieht es hingegen anders aus. Fertige Kraftsensoren sind recht teuer. Daher schauen wir uns hier Möglichkeiten an einen Kraftsensor günstig selber zu bauen. Als Grundlage hierfür dienen einfache Drucksensoren, wie der Interlink 402 [5] (z.B. erhältlich bei adafruit [6], Conrad [7], Amazon und Ebay) für ca. 10 €. Wird der Sensor durch Druck belastet, verringert sich sein elektrischer Widerstand.

Abbildung 1: Drucksensor Interlink 402

Abbildung 1: Drucksensor Interlink 402

Bau der Sensorelektronik

Für den Betrieb als Sensor ist es im allgemeinen hilfreich ein Spannungssignal zu erhalten, da nur Spannungen direkt an einem Mikrocontrollerboard eingelesen werden können. Hierfür reicht ein einfacher Strom zu Spannungskonverter aus, siehe Abbildung 2:

Abbildung 2: Einfacher Strom zu Spannungskonverter

Abbildung 2: Einfacher Strom zu Spannungskonverter

Dabei wird der Sensor (R1) an eine Referenzspannung (Vref) angeschlossen. Bei Zunahme des Druckes verringert sich der Widerstand und somit steigt der Strom der durch den Sensorwiderstand fließt. Um den Strom in eine messbare Spannung zu überführen, wird ein Operationsverstärker (Op) und ein weiterer Widerstand (R2) genutzt.

Die Ausgangsspannung ergibt sich aus der Gleichung:

[latex]V_{out} = V_{ref} \cdot \frac{- R_2}{R_1} [/latex]

Für den Betreib des Operationsverstärkers wird sowohl eine positive, als auch negative Versorgungsspannung benötigt. Die meisten Mikrocontrollerboards bieten allerdings nur eine positive Spannung von 3,3 V oder 5 V an. Daher wird ein DC-DC-Wandler benötigt.

Mögliche DC-DC-Wandler sind zum Beispiel:

- RECOM RH-053.3D (Vin 5V, Vout +-3,3 V)

- RECOM RB-0505D (Vin 5 V, Vout +-5 V)

- TRACO TMA 0505D (Vin 5V, Vout +-5 V)

Die DCDC-Wandler liegen meistens im Preisbereich von 5 – 8 €.

Steht kein DC-DC-Wandler zur Verfügung, oder liefert ein bereits vorhandener Wandler nur positive Spannungen, so kann man durch zusammenschalten von zwei gleichen Spannungsquellen eine positive und negative Spannungsversorgung realisieren. Das Schema hierfür ist in Abbildung 3 zu sehen:

Abbildung 3: Schema für die Versorgung mit positiver und negativer Spannung

Abbildung 3: Schema für die Versorgung mit positiver und negativer Spannung

Dabei wird der negative Pin von Spannungsquelle 1 (V1) mit dem positiven Pin von Spannungsquelle 2 (V2) verbunden. Dies wird dann der neue Ground. Vom positiven Pin von V1 ist dann die positive Spannung und vom negativen Pin von V2 ist dann die negative Spannung in Bezug auf Ground abzugreifen.

Die Schaltung aus Abbildung 1 liefert bei positiver Referenzspannung ein Signal von 0 bis – Vref Volt und bei negativer Referenzspannung von 0 bis +Vref Volt. Da die meisten Mikrocontrollerboards nur mit positiven Spannungen hantieren können, ist eine negative Versorgungsspannung für Vref zu verwenden.

Die Elektronik zum Testen des Sensors nach dem Schema aus Abbildung 2 und 3 ist in Abbildung 4 zu sehen und besteht aus:

- 2 x DC-DC-Wandler mit jeweils +3,3 V Ausgangsspannung

- 1 x Operationsverstärker TL071 (Preis unter 50 Cent)

- 1 x Widerstand 1 kOhm

Je nach Größe des Widerstandes ändert sich die Sensitivität. Bei einem großen Widerstand steigt die Ausgangsspannung der Schaltung mit zunehmenden Druck auf den Sensor schnell und erreicht schnell die maximale Versorgungsspannung des Operationsverstärkers. Bei einem niedrigen Widerstand steigt die Spannung langsam und erreicht auch bei voller Belastung des Sensors nicht annähernd die maximale Versorgungsspannung des Operationsverstärkers. So wird das begrenzte Auslösungsvermögen des Sensorsignals durch das Mikrocontrollerboard nicht vollständig ausgenutzt. Als guter Widerstandswert hat sich dabei 1 kOhm herausgestellt.

Abbildung 4: Schaltung zum Betrieb des Drucksensors

Abbildung 4: Schaltung zum Betrieb des Drucksensors

Konstruktion des Sensorgehäuses

Um den Drucksensor als Kraftsensor verwenden zu können, ist es wichtig die zu messende Kraft gleichmäßig und reproduzierbar auf die Sensorfläche zu verteilen. Hierfür wird ein Sensorgehäuse mit einer Messspitze konstruiert und mit einem 3D-Drucker gefertigt. Das Gehäuse besteht aus drei Teilen, die in den Abbildungen 5 bis 8 dargestellt sind. Die CAD-Daten laden wir nach weiteren Messungen und Optimierungen am Gehäuse auf Github hoch.

Abbildung 7: Messspitze (spitz und flach)

Abbildung 7: Messspitze (spitz und flach)

Die Grundplatte dient zur Aufnahme des Sensors. Der Deckel fixiert den Sensor und die Messspitze. Zusammengehalten wird das Ganze in der ersten Version noch mit Schrauben. Dazu wird ein Gewinde in die Löcher der unteren Platte geschnitten. Durch die Schrauben kann der Drucksensor leicht gewechselt werden. Allerdings wird dadurch das Gehäuse größer und es sind störende Schraubenköpfe vorhanden. Für die Vermessung des Sensors bietet sich die Lösung mit den Schrauben an, da mehrere Drucksensoren des gleichen Typs untersucht werden. Für die abschließende Version empfiehlt es sich die Schrauben und Löcher wegzulassen und die beiden Teile des Gehäuses zu verkleben.

Die erste Version des Sensors ist in Abbildung 9 und 10 zu sehen.

Abbildung 10: Sensor Version 1 aufgeschraubt

Abbildung 10: Sensor Version 1 aufgeschraubt

Erster Test des Sensors

Für einen ersten Test des Sensors wird der Sensor zwischen einen Aktor und einer festen Stützstruktur geklemmt und anschließend ein Sinussignal auf den Aktor gegeben. Als Aktor wird der Sinustec BS-250 aus [8] mit dem Audioverstärker Lepy LP2020 verwendet. Das Gehäuse des Aktors wurde bei vergangenen Messungen geöffnet, um eine Schraube an der Masse befestigen zu können. Zur Aufnahme des Messsignals und als Signalgenerator dient ein FFT-Analyser aus dem Laborbereich der Firma Ono Sokki. Der Messaufbau ist in den Abbildungen 11 bis 13 gezeigt.

Abbildung 11: Messaufbau mit Verstärker und Elektronik

Abbildung 11: Messaufbau mit Verstärker und Elektronik

Abbildung 12: Sensor zwischen Aktor und Befestigung

Abbildung 12: Sensor zwischen Aktor und Befestigung

Abbildung 13: Nahaufnahme der Sensorspitze auf der Schraube des Aktors

Abbildung 13: Nahaufnahme der Sensorspitze auf der Schraube des Aktors

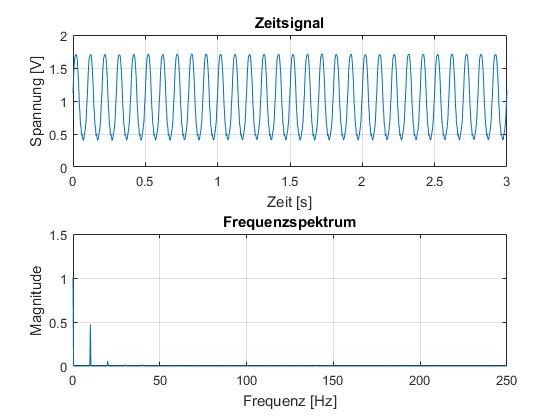

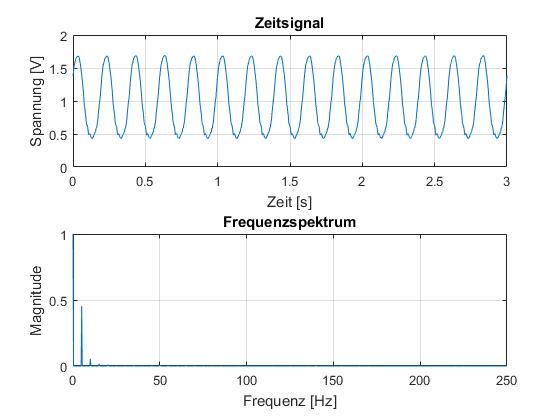

Für die Messung wird der Sensor vorgespannt, sodass eine Spannung von etwa einem Volt am Ausgang der Elektronik anliegt. Dadurch kann sowohl das Heben als auch das Senken des Aktors detektiert werden. In Abbildung 14 und 15 sind die gemessenen Spannungen über die Zeit sowie das Frequenzspektrum des Signals für 5 und 10 Hz zu sehen.

Abbildung 14: Messung mit Sinussignal mit 10 Hz

Abbildung 14: Messung mit Sinussignal mit 10 Hz

Abbildung 15: Messung mit Sinussignal mit 5 Hz

Abbildung 15: Messung mit Sinussignal mit 5 Hz

Man erkennt, dass die Messungen reproduzierbar sind und kaum Unterschiede zwischen den einzelnen Sinuswellen auftreten. Auch wird das Sinussignal, wie im Frequenzspektrum zu sehen ist, gut aufgelöst. Der Sensor ist somit funktionsfähig.

Umfangreichere Messungen, mit Vergleich zu einem Kraftsensor aus dem Laborbereich und eine Möglichkeit den Sensor zu kalibrieren, um der Ausgangsspannung eine Kraft zuzuordnen, werden im zweiten Beitrag dieser Reihe dargestellt.

Nächster Beitrag: https://www.openadaptronik.de/2018/10/19/guenstige-kraftsensoren-selber-bauen-2-kalibrierung-und-vergleichsmessung/

Schreibe einen Kommentar