Günstige Kraftsensoren selber bauen #2 Kalibrierung und Vergleichsmessung

Hallo zusammen. In diesem Beitrag schauen wir uns die Kalibrierung und einen Vergleich des günstigen Kraftsensors mit einem Sensor aus dem Laborbereich an.

Doch zuvor wird das Sensorgehäuse nochmals überarbeitet. Wie im letzten Beitrag erwähnt wurde, muss der Drucksensor vorgespannt sein, um Kräfte in positive und negative Richtung messen zu können. In der ersten Version lag der Sensor nur lose im Gehäuse und wurde durch den Testaufbau vorgespannt.

Bei der zweiten Version werden daher folgende Änderungen getätigt:

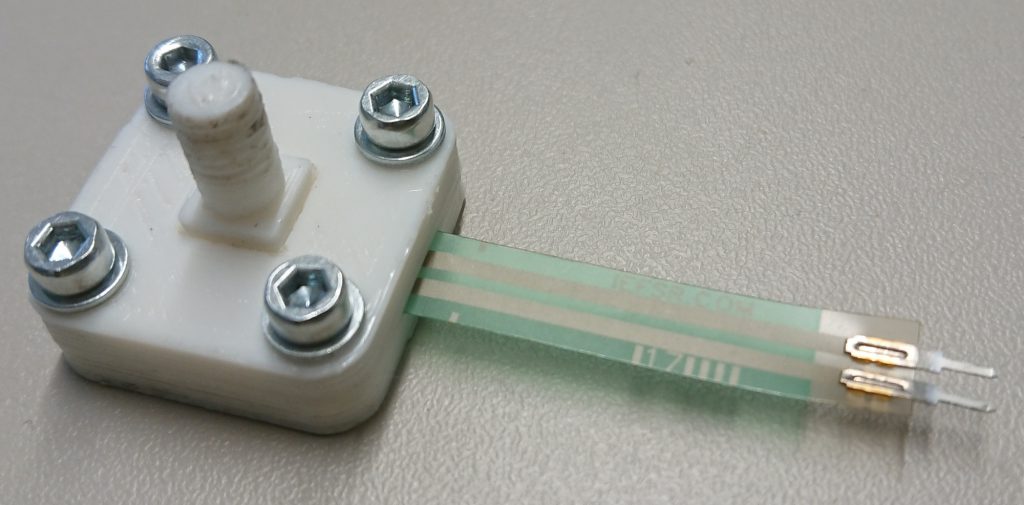

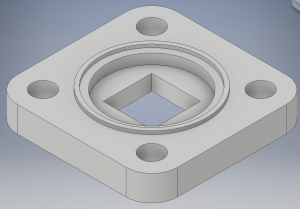

Der Deckel wird am Rand des Loches für die Messspitze mit einem zusätzlichen Ring versehen, siehe Abbildung 1. Dadurch wird der Sensor am druckunempfindlichen Rand beim Schließen des Deckels fixiert und kann nicht mehr verrutschen. Außerdem wird die Durchführung für die Messspitze quadratisch, um ein Drehen der Messspitze zu verhindern.

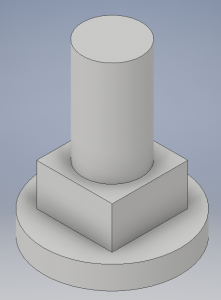

Die Messspitze, siehe Abbildung 2, wird ebenfalls angepasst, um durch die quadratische Öffnung des Deckels zu passen. Außerdem wird die Auflagefläche der Messspitze auf den Sensor dicker, sodass die Messspitze beim Schließen des Deckels auf die Sensorfläche drückt und eine Vorspannung des Sensors gewährleistet. Die Dicke muss dabei sorgfältig gewählt werden. Durch Toleranzen beim 3D-Druck und der fertigen Teile ist die Anpassung nur iterativ möglich. Dabei macht es Sinn, die Dicke erst einmal größer zu wählen als benötigt. Anschließend baut man den Sensor auf und misst die Ausgangsspannung ohne äußere Belastung. Ist sie zu groß, kann die Dicke der Auflagefläche durch Feilen reduziert werden, solange bis die gewünschte Vorspannung (allgemein die Hälfte der maximalen Spannung) erreicht wird.

Um den Sensor besser mit einem Messaufbau verbinden zu können, wird nach dem Druck der Messspitze ein M6-Gewinde eingeschnitten.

Die Grundplatte bleibt zunächst unverändert. Für die spätere Anwendung des Sensors macht es allerdings auch hier Sinn eine Befestigungsmöglichkeit in Form eines Gewindes oder der Gleichen einzubringen. Die Version 2 des Sensors ist in Abbildung 3 und 4 gezeigt. Die Sensorelektronik aus dem vorherigen Beitrag bleibt unverändert.

Abbildung 3: Sensor Version 2 im CAD-Programm

Abbildung 3: Sensor Version 2 im CAD-Programm

Abbildung 4: Sensor Version 2 zusammengebaut

Abbildung 4: Sensor Version 2 zusammengebaut

Die CAD-Dateien der neuen Version des Sensors findet ihr auf GitHub. Diese könnt ihr euch herunterladen und das Sensorgehäuse und die Befestigungsmöglichkeiten an eure Anwendung anpassen.

Kalibrierung des Sensors

Um die Ausgangsspannung der Sensorelektronik einer Kraft zuordnen zu können, ist eine Kalibrierung erforderlich. Zur Kalibrierung eines Kraftsensors muss der Sensor mit einer bekannten Kraft beaufschlagt werden und die dabei anliegende Spannung gemessen werden. Dadurch lässt sich die Sensitivität (in Spannung pro Kraft oder umgekehrt) ermitteln.

Eine einfache Kalibrierung kann durch belasten des Sensors mit einer bekannten Masse m erfolgen. Die Kraft auf den Sensor ergibt sich aus dem Zusammenhang

[latex]F = m \cdot g [/latex]

mit g = 9,81 m/s^2. Aus der Kraft F und dem Spannungssignal U lässt sich die Sensitivität S durch

[latex]S_1 = U / F [/latex]

oder

[latex] S_2 = F / U [/latex]

errechnen. Hier wird der erste Zusammenhang mit der Einheit Volt pro Newton verwendet.

Idealerweise sollte die Messung mit unterschiedlich schweren Massen durchgeführt werden. Damit kann das Sensorsignal auf Linearität geprüft werden. Für die Kalibrierung wird der Sensor mit dem M6-Gewinde auf ein Breadboard geschraubt. Die Unterseite des Gehäuses dient dabei als Auflagefläche für die Massen, siehe Abbildung 5. Für die Kalibrierung werden vier Massen verwendet. Um die Schwankungen zu ermitteln werden pro Masse fünf Messungen getätigt.

Abbildung 5: Messaufbau für die Kalibrierung

Abbildung 5: Messaufbau für die Kalibrierung

In Tabelle 1 sind die gemittelten Sensitivitäten mit Standartabweichungen dargestellt.

Tabelle 1: Ermittelte Sensitivitäten

|

Masse |

M1 (40,9 g) | M2 (71,0 g) | M3 (103 g) | M4 (176 g) | gesamt |

| Gemittelte Sensitivität | 0,115 V/N | 0,115 V/N | 0,103 V/N | 0,129 V/N | 0,115 V/N |

| Standartabweichung | 8,03 % | 7,90 % | 5,63 % | 8,36 % | 9,52 % |

Die Sensitivitäten mit unterschiedlichen Massen weichen nur wenig voneinander ab. Daher ist von einem linearen Verhalten der Sensitivität auszugehen. Insgesamt ergibt sich eine Sensitivität von 0,115 V/N. Die Standartabweichung ist dabei mit 9,52 % recht hoch. Die hohen Standartabweichungen treten dabei auch bei den einzelnen Messungen mit gleicher Masse aus. Somit sind die Messungen nicht exakt reproduzierbar und der Sensor ist nicht für genaue Messungen, wo eine Standartabweichung von unter 5 % oder gar unter 1 % gefordert ist, geeignet.

Tests mit verschiedenen Vorspannungen des Sensors haben auch gezeigt, dass die Sensitivität von der Vorspannung des Sensors (zu erkennen an der Ausgangsspannung der Elektronik im unbelasteten Fall) abhängig ist. Daher sollte die Kalibrierung des Sensors immer mit der gleichen Vorspannung wie in der Messung getätigt werden. Hierfür wird der Sensor erst in den Messaufbau eingespannt und die Ruhespannung gemessen. Danach wird der Sensor wieder entnommen und für die Kalibrierung auf gleiche Vorspannung gebracht, wie im Messaufbau (z.B. durch Auflegen von Zusatzmassen).

Vergleich des Sensors mit einem Laborsensor

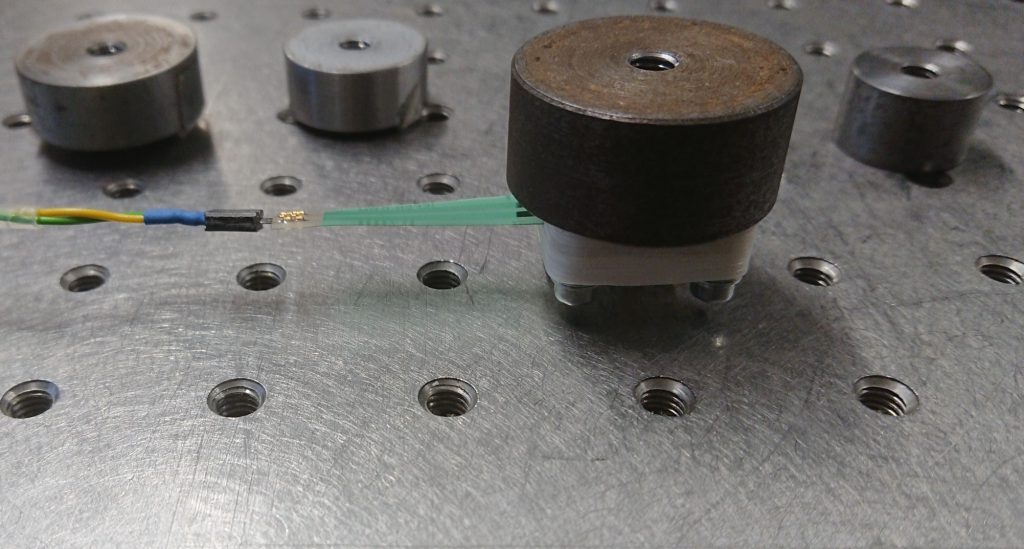

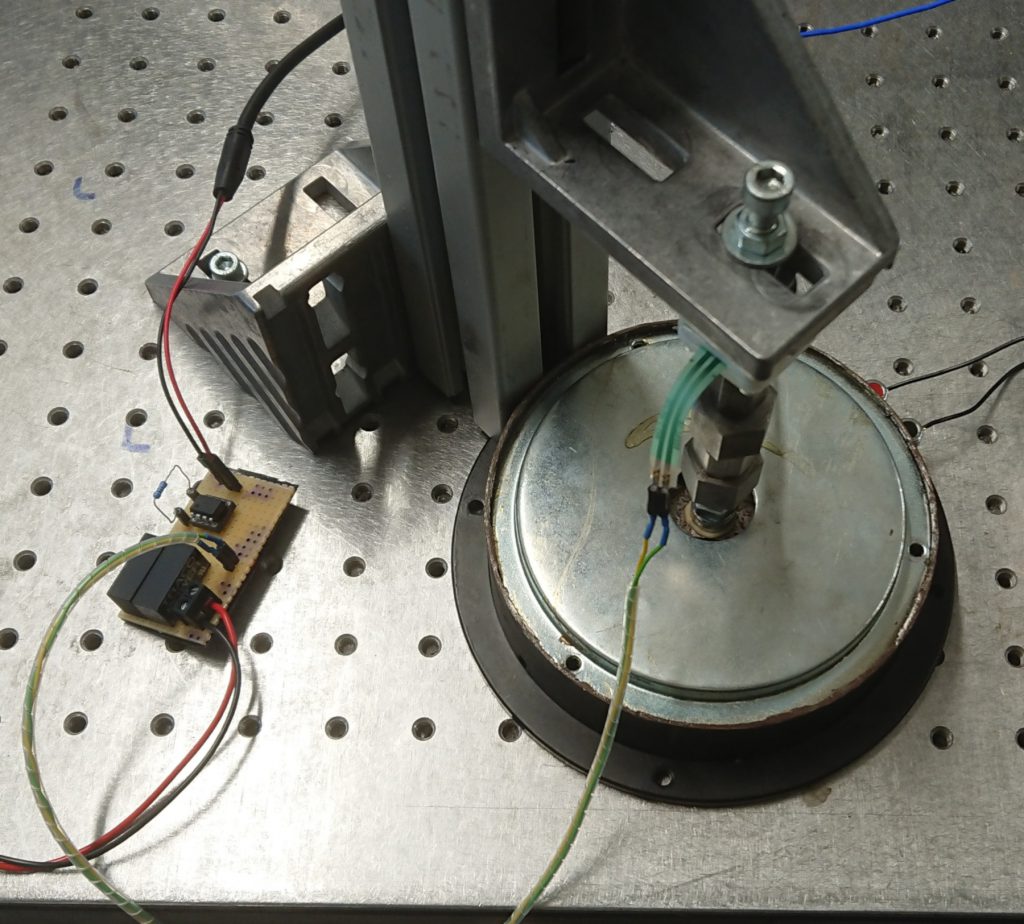

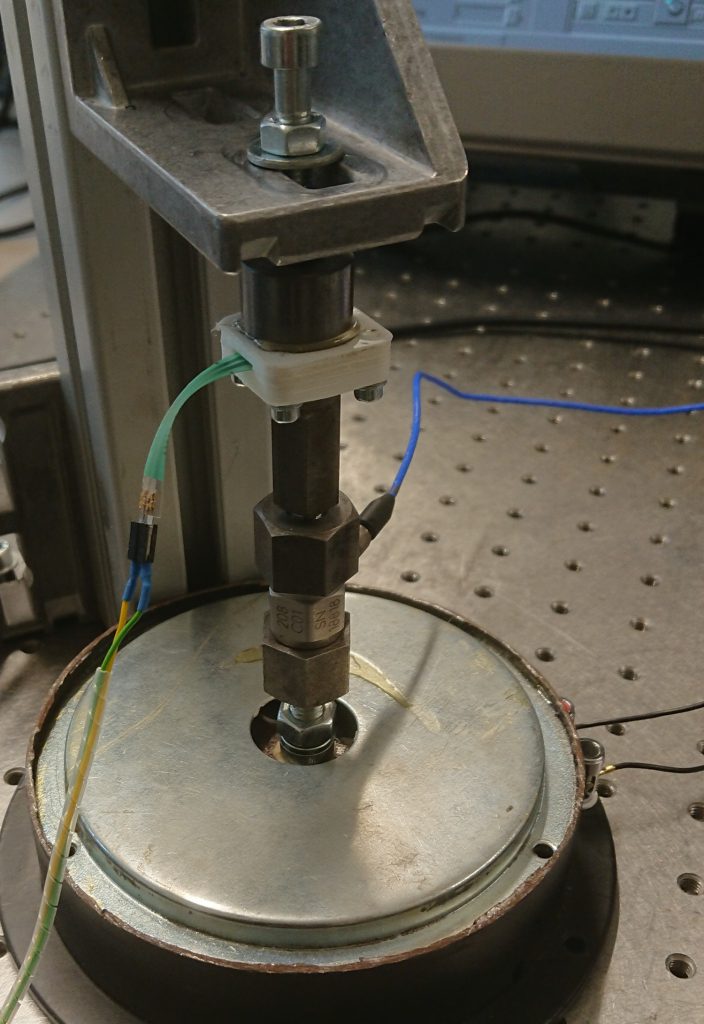

Um den Sensor und die Signalqualität weiter vergleichen zu können, wird der Sensor mit dem Kraftsensor „PCB208C01“ aus dem Laborbereich verglichen. Dazu werden beide Sensoren zwischen einen Aktor (Sinustec BS-250, aus dem vorherigen Beitrag) und einer festen Halterung eingebracht, siehe Abbildung 6 und 7. Die Sensorunterseite ist dabei mit dem oberen Niederhalter verklebt. Eine zusätzliche Vorspannung durch den Messaufbau findet dabei nicht statt. Anschließend wird der Aktor mit verschiedenen Sinusfrequenzen mit unterschiedlichen Amplituden beaufschlagt und die Kraftsignale der beiden Sensoren mit einem FFT-Analyser gemessen. Zuvor wird der Sensor allerdings bei 40 Hz und einer Amplitude von 0,7 Volt mit dem PCB208C01 kalibriert. Die hier ermittelte Sensitivität beträgt 0,107 V/N und ist mit den 0,115 V/N bei der statischen Kalibrierung vergleichbar (7,5 % Abweichung).

Abbildung 6: Messaufbau zum Vergleich des Sensors

Abbildung 6: Messaufbau zum Vergleich des Sensors

Abbildung 7: Messaufbau zum Vergleich des Sensors

Abbildung 7: Messaufbau zum Vergleich des Sensors

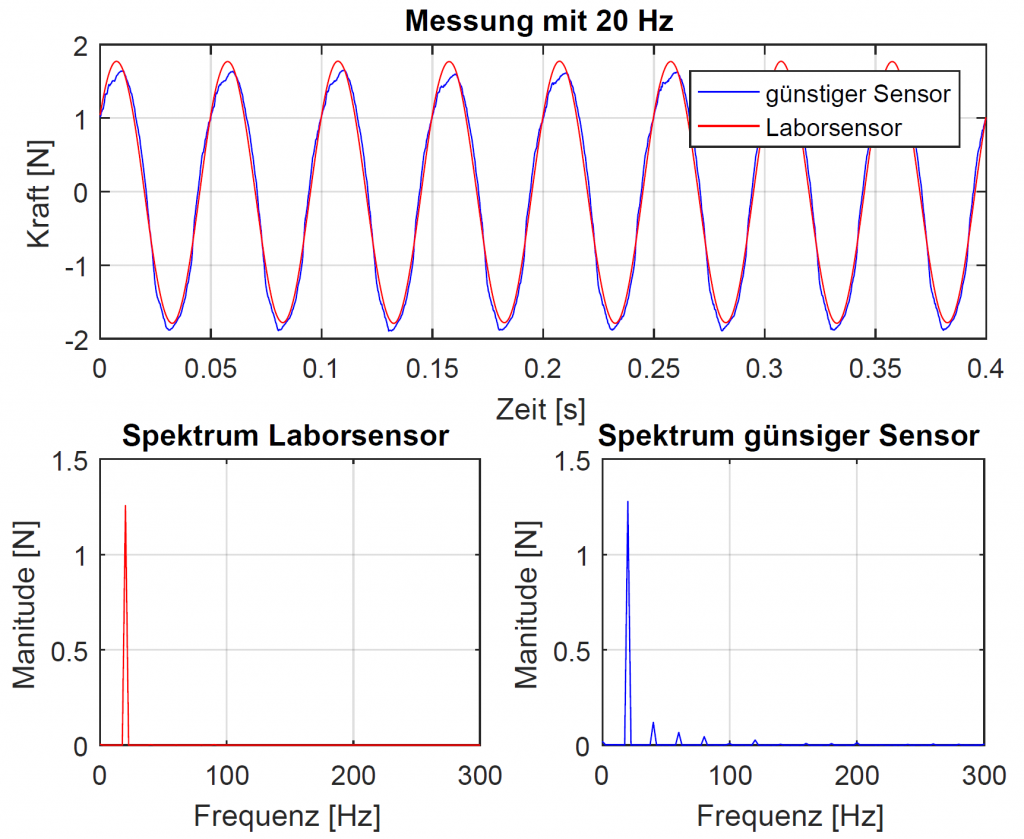

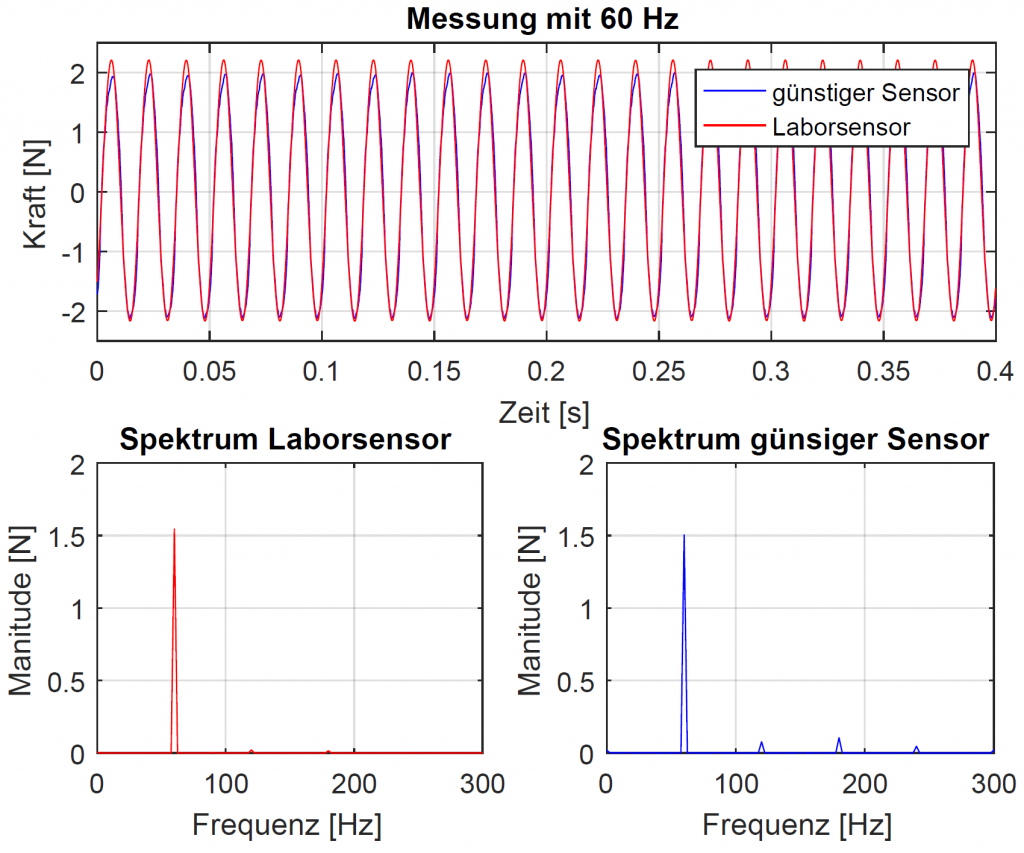

In den Abbildungen 8 und 9 sind die gemessen Kraftsignale der beiden Sensoren mit deren jeweiligen Frequenzspektrum bei einer Frequenz von 20 Hz und 60 Hz mit einer Amplitude von 1 Volt gezeigt. Man erkennt im Zeitsignal und im Frequenzspektrum, dass der günstige Sensor das Sinussignal nicht perfekt abbilden kann. Abweichungen der ermittelten Kräfte sind ebenfalls vorhanden, entsprechen aber mit etwa 6,8 % den Bereich der Standartabweichung aus der Kalibrierung.

Abbildung 8: Messung mit 20 Hz

Abbildung 8: Messung mit 20 Hz

Abbildung 9: Messung mit 60 Hz

Abbildung 9: Messung mit 60 Hz

Fazit

Der günstige Sensor funktioniert recht gut. Allerdings ist die Genauigkeit nicht mit kommerziellen Kraftsensoren vergleichbar. Schon bei der statischen Kalibrierung sind Standartabweichungen von 9,52 % aufgetreten. Auch bei der dynamischen Messung schwankt die ermittelte Kraft und das Sinussignal wird leicht verzerrt. Dennoch ist der Sensor für einfache Messungen zu gebrauchen. Für einen Preis von ca. 15-20 € (Sensor ca. 10 €, Elektronik ca. 5-10 €, zzgl. 3D Druck) ist das Ganze auch unschlagbar.

Vorheriger Beitrag: https://www.openadaptronik.de/2018/10/02/guenstige-kraftsensoren-selber-bauen-1-konzeption-und-aufbau/

Schreibe einen Kommentar